Fast 300.000 Euro an Wartungs- und Ausfallkosten eingespart

In einem Stahlwerk traten pro Jahr bis zu drei Lagerausfälle an einer Zellenradschleuse auf, die für die Zudosierung von Kohle bei der Erzaufbereitung genutzt wird. Neben den Kosten für die Ersatzlager fielen dabei jedes Mal auch Kosten für Produktionsausfälle, Stillstandzeiten und Schäden an angrenzenden Komponenten an, die sich auf knapp 293.000 Euro pro Jahr summierten. Experten suchten und fanden eine Lösung.

Die Verantwortlichen des Stahlwerks wandten sich an NSK und baten um eine Analyse. Die Experten überprüften vor Ort den Lagerzustand sowie die Umgebungsbedingungen und kamen zu dem Ergebnis, dass sich die eingesetzten Lager nicht für die hohen Prozesstemperaturen eignen. Außerdem waren die Schmiermittelmengen und -fristen der Lager falsch gewählt.

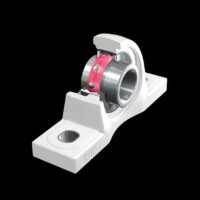

Die Experten empfahlen daraufhin den Austausch der vorhandenen Lager gegen einen kundenspezifischen RHP Self-Lube HLT-Lagereinsatz in einem Self-Lube FC-Gehäuse aus Gusseisen. Für die Montage der Lager wurden eine maßgeschneiderte Adapterplatte und ein wärmeisolierendes Distanzstück empfohlen.

Die RHP Self-Lube-Einheiten bestehen aus dem Lagereinsatz und dem Gehäuse. Beim Lager handelt es sich um ein abgedichtetes einreihiges Kugellager mit sphärischem Außendurchmesser und verbreitertem Innenring. Es ist in einem Flanschgehäuse aus einer stabilen einteiligen Konstruktion montiert. Der sphärische Sitz des Lagers gleicht eine anfängliche Fehlausrichtung bei der Montage aus.

Zu den weiteren Eigenschaften der Self-Lube-Lagereinheiten gehören die Verwendung von gehärtetem Stahl für Innen- und Außenring, eine optimierte Innengeometrie, ein zweiteiliger, genieteter Käfig aus hochfestem Stahlblech, ein Hochleistungsfett und langlebige Silikondichtungen. Bei den Self-Lube HLT-Einsätzen kommt die Eignung für Betriebstemperaturen bis 180 Grad Celsius hinzu. Die Lager sind grundsätzlich nachschmierbar.

Für die Zellenradschleusenlager im Stahlwerk empfahl das Expertenteam der NSK-Ingenieure auch Änderungen bei den Schmiermengen und -intervallen. Beim Einbau führten die Ingenieure zunächst einen Test durch und überwachten dann den Einbau und die Umsetzung der gegebenen Empfehlungen.

Nach mehr als 12 Monaten war noch kein Lager ausgefallen. Das führte aus Anwendersicht zu einer jährliche Kosteneinsparung von insgesamt 292.136 Euro. Den größten Anteil macht der Wegfall der Stillstandzeiten aus. Aber auch der verringerte Wartungsaufwand reduziert die Kosten sowie der Wegfall der Druckluftkühlung, um eine Überhitzung der vorher eingesetzten Lager zu kontrollieren.

Links:

www.nskeurope.com/en/products/nsk-innovative-products/self-lube-units

Verwandte Artikel

Politik & Wirtschaft

-

Atlas Copco Kompressortechnik mit neuer Führung

Der schwedische Industriekonzern hat nun Philippe Ernens zum neuen Präsidenten...

Condition Monitoring

-

Spindeln werden jetzt durch Umrüsten smart

Es gibt viele Möglichkeiten, den Zeitpunkt für den Austausch verschleißbedingter...

Drucklufttechnik

-

Neue „Kompressoren Professoren“ auf Youtube

Die mittlerweile dritte Staffel des Youtube-Formats „Kompressoren Professoren“ von Atlas...

Arbeitssicherheit

-

Jetzt für den Deutschen Arbeitsschutzpreis bewerben

Vor Kurzem startete die Bewerbungsphase für den Deutschen Arbeitsschutzpreis (DASP)...

Reinigung

-

Schaltschrankreinigung reduziert Systemausfälle

Durch die Reinigung mit dem patentierten „Egger KDL-Verfahren“ können Schaltschränke...

Energie-Effizienz

-

Ruf auf der IFAT 2024

Wenn die IFAT 2024 vom 13. bis 17. Mai ihre...

Fertigungstechnik

-

5.000-Tonnen-Anlage mit KERS

Der türkische Hersteller Parsan hat eine Schmiedelinie mit einer Presse...

Zulieferteile

-

Norelem auf der all about automation Heilbronn

Auf der Messe in Heilbronn (15. bis 16. Mai 2024)...

Wartungs- & Werkstattbedarf

-

Deutschlands erster Malerroboter

Der Malerroboter kommt zur der Kölner FAF Messe, der globalen...

Messen & Überwachen

-

AGV Conference

Die richtige Strategie ist entscheidend für den erfolgreichen Einsatz von...

Antriebs- & Steuerungstechnik

-

Vorteile der Armaturen-Automatisierung nutzen

Wenn es darum geht, den Zufluss von Prozessmedien, etwa in...

Facility Management

-

Komplette Ausstattung, perfekte Einrichtung

Das Makita Service-Center am Standort München befindet sich im Gewerbe-...

Materialfluss

-

Kontinuierlicher Nachschub für der Produktion

Kardex Mlog hat für BASF zwei baugleiche automatische Pufferlager inklusive...

Themen

- Antriebs- & Steuerungstechnik

- Arbeitssicherheit

- Condition Monitoring

- Drucklufttechnik

- Energie-Effizienz

- Facility Management

- Fertigungstechnik

- Industrie-Service

- Management & Technologie

- Materialfluss

- Messen & Events

- Messtechnik & Überwachungstechnik

- Politik & Wirtschaft

- Reinigung

- Wartungs- & Werkstattbedarf

- Zulieferteile

Newsletter

ABONNEMENT

Ein Jahresabonnement der B&I beinhaltet 6 Ausgaben, für 45,- EUR inkl. MWSt..

Verpassen Sie keine Ausgabe mehr!

Jetzt sichern!