3D Packaging-Verfahren spart die Hälfte …

… der üblichen Prozess- und Entwurfsschritte

Während sich die Verpackungskünstler Christo und seine Frau Jeanne-Claude zu Lebzeiten um ganz große Objekte – wie etwa dem Reichstag in Berlin – kümmerten, gibt es an der TU Dresden Verhüllungsspezialisten für ganz kleine Dinge. So müssen auch Chips gut verhüllt sein, damit sie vor Umwelteinflüssen geschützt sind. Gleichzeitig muss die passende Hausung für funktionierende Kontakte zur Außenwelt sorgen. Vier junge Wissenschaftler der Fakultät für Elektrotechnik und Informationstechnik der TU Dresden haben dazu eine neue Technologie entwickelt, mit der die Hausung und Kontaktierung der Bauelemente individuell für den jeweiligen Anwendungszweck gefertigt wird.

Die Forscher Friedrich Hanzsch, Andreas Krause, Sebastian Lüngen sowie Tobias Tiedje haben dabei aus „der Not eine Tugend gemacht“, wie es Sebastian Lüngen formuliert. Es fehlte an einer Packaging-Technologie und so haben sie mit den vorhandenen Mitteln und Materialien erstmals ein Package erstellt: zuerst mit vorgefertigten Substraten (Redistribution Layers first) und danach mit dem KONEKT-Ansatz.

Die Wissenschaftler entwickelten dazu einen Fertigungsansatz, der nicht nur rund die Hälfte der üblichen Prozess- und Entwurfsschritte einspart, sondern gleichzeitig die aktuellen Herausforderungen der hohen Datenübertragung, Kühlung und Miniaturisierung besser bewältigen kann. Sowohl verschiedene Sorten von Bauelementen und Formteilen als auch Strukturen (Kavitäten und Mikrokanälen) können verwendet werden.

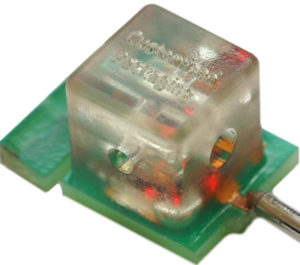

„Kontaktierung eingebetteter Komponenten als Technologielösung“, kurz KONEKT, lautet der Name der Technologie. „Damit bieten wir eine Packaging-Technologie, die ein freiformbares 3D-Gehäuse mit mehrlagig integrierten Bauelementen realisiert. Durch den adaptiven Fertigungsansatz können sowohl erste Muster und Prototypen effizient bis hin zur Serie realisiert werden“, erklärt Sebastian Lüngen.

Zu den Besonderheiten an dem von MicroPack3D entwickelten Verfahren gehört, dass das Gehäuse zuerst gefertigt wird. Die Bauelemente der zu integrierenden Baugruppe werden auf einen Temporärträger bestückt und dann direkt in das Gehäuse eingebettet. „Das Gehäuse ist frei formbar und lässt sich im Anschluss von dem Träger ablösen. Die Kontakte sind dann an der Oberfläche exponiert und lassen sich mit Kupfer metallisieren und strukturieren“, erläutert Andreas Krause.

Bei mehreren Lagen werden mehrere Schichten hergestellt und die Löcher (sogenannte Vias) für die Wege beim Aufbringen direkt mit vorgesehen und im Anschluss mit verkupfert. „Damit lassen sich unterschiedlichste Produkte in der Fertigung realisieren“, erklärt Teamleiter Tobias Tiedje. „Angefangen von 3D-Sensorbaugruppen als Prototyp bis hin zu RFID- und Hochfrequenz-Baugruppen in Serie für das Internet der Dinge (IoT). Die neuartige Technologie bietet den Anwendern viele Gestaltungsmöglichkeiten, ohne sie in ihrer Kreativität und Innovation einzuschränken.“

Vertriebschef Friedrich Hanzsch erklärt: „Was Branchen und Anwendungen in der Praxis anbelangt, liegt das Hauptaugenmerk auf dem Packaging von elektronischen Schaltungen. KONEKT bietet branchenunabhängig Vorteile bei drei wichtigen Anwendungen.“ Dazu zählt die Miniaturisierung. Für kleine Bauräume und komplexe Geometrien eignet sich die Technologie, um Elektronik genau dort zu integrieren.

In der Hochfrequenztechnik lassen sich durch die Direktmetallisierung und den anpassbaren Entwurf impedanzangepasste Leitungen für die Hochfrequenzübertragung realisieren. In der Leistungselektronik schließlich können mithilfe der flächigen Kontakte elektrische und thermische Ströme effektiv geleitet werden.

Seit August 2020 agiert das MikroPack3D-Team als GmbH, um künftig die Produktion von adaptiv gefertigten 3D-Baugruppen in marktreifen Größenordnungen zu ermöglichen sowie klein- und mittelständischen Unternehmen „Packaging as a Service“ anzubieten.

Links:

Politik & Wirtschaft

-

Olaf Scholz macht bei Lapp den „Tast-Test“

Bundeskanzler Olaf Scholz informierte sich in Begleitung des norwegischen Ministerpräsidenten...

Condition Monitoring

-

Von Predictive zu Prescriptive

Siemens integriert eine neue Funktionalität mit generativer künstlicher Intelligenz (KI)...

Drucklufttechnik

-

Neue „Kompressoren Professoren“ auf Youtube

Die mittlerweile dritte Staffel des Youtube-Formats „Kompressoren Professoren“ von Atlas...

Arbeitssicherheit

-

Fahrgerüste: maximale Sicherheit in jeder Höhe

Bei Bau- und Instandhaltungsarbeiten ist der Zugang zu höher gelegenen...

Reinigung

-

Schaltschrankreinigung reduziert Systemausfälle

Durch die Reinigung mit dem patentierten „Egger KDL-Verfahren“ können Schaltschränke...

Energie-Effizienz

-

Ruf auf der IFAT 2024

Wenn die IFAT 2024 vom 13. bis 17. Mai ihre...

Fertigungstechnik

-

Benötigt nur noch 20 Prozent der Energie

Neue Hochgeschwindigkeitspresse gewinnt Energie aus der Dekompression zurück

Zulieferteile

-

Sparepartsnow mit Bestpreis-Garantie

Der Anbieter gibt ab sofort eine Garantie für beste Preise....

Wartungs- & Werkstattbedarf

-

Spezielles Getriebeöl mit weitreichenden Herstellerfreigaben

Mit der Einführung von Omala S4 GXV Plus bietet Shell...

Messen & Überwachen

-

Online-Veranstaltung zur Umstellung auf die Elektrifizierung

Parker Hannifin, Anbieter von Antriebs- und Steuerungstechnologien, richtet am 25....

Antriebs- & Steuerungstechnik

-

Vorteile der Armaturen-Automatisierung nutzen

Wenn es darum geht, den Zufluss von Prozessmedien, etwa in...

Facility Management

-

GEG konforme Hallenheizungen

Wie das geht, auf was man achten muss und wie...

Materialfluss

-

Kontinuierlicher Nachschub für der Produktion

Kardex Mlog hat für BASF zwei baugleiche automatische Pufferlager inklusive...

Themen

- Antriebs- & Steuerungstechnik

- Arbeitssicherheit

- Condition Monitoring

- Drucklufttechnik

- Energie-Effizienz

- Facility Management

- Fertigungstechnik

- Industrie-Service

- Management & Technologie

- Materialfluss

- Messen & Events

- Messtechnik & Überwachungstechnik

- Politik & Wirtschaft

- Reinigung

- Wartungs- & Werkstattbedarf

- Zulieferteile

Newsletter

ABONNEMENT

Ein Jahresabonnement der B&I beinhaltet 6 Ausgaben, für 45,- EUR inkl. MWSt..

Verpassen Sie keine Ausgabe mehr!

Jetzt sichern!