Austausch von Wälzlagern spart 50.000 Euro

Die häufigen Reinigungszyklen von Anlagen der Lebensmittelindustrie haben zur Folge, dass konventionelle Wälzlager häufig nur kurze Standzeiten erreichen. Molded-Oil-Lager sind unter diesen Bedingungen die bessere Wahl. Diese Erfahrung machte nun ein britischer Lebensmittelhersteller.

Bei dem Lebensmittelhersteller hielten die Standard-Rillenkugellager einer siebenspurigen Förderanlage nur vier Monate. Grund dafür war, dass bei den täglichen Reinigungszyklen Wasser in die Wälzlager eintrat. Die Folgen waren kostspielige Wartungsarbeiten und Schäden an den Transportbändern.

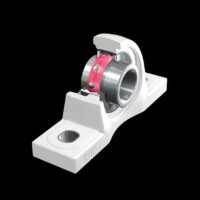

Die Experten von NSK empfahlen den Austausch der Wälzlager gegen solche aus rostfreiem Stahl mit Molded-Oil-Schmierung und beidseitiger DU-Dichtung. Diese sind für Anwendungen mit starkem Wasserkontakt bestens geeignet. Sie sind mit einem NSK-eigenen, ölimprägnierten Material ausgerüstet, das aus Schmieröl und einem ölverwandten Polyolefinharz besteht.

Das Schmiermittel wird von diesem Material – das einen Wassereintritt verhindert – über lange Zeit-räume kontinuierlich abgegeben. Außerdem bleibt die Betriebsumgebung sauber, weil kein Fett austritt und kein Öl nachgefüllt werden muss.

Die Lebensdauer der Lager verdreifachte sich daraufhin auf zwölf Monate, und die lagerbedingten Servicekosten (einschließlich Stillstandszeit) reduzierten sich um mehr als 52.000 Euro pro Jahr.

Links:

Verwandte Artikel

Politik & Wirtschaft

-

SQL erweitert Management

Die SQL Projekt AG ist weiter auf Wachstumskurs. Die Fundamente...

Condition Monitoring

-

RS verstärkt sein CM-Angebot mit Produkten von Hauber-Elektronik

RS und die Hauber-Elektronik GmbH haben eine weitreichende Partnerschaft vereinbart....

Drucklufttechnik

-

Neue „Kompressoren Professoren“ auf Youtube

Die mittlerweile dritte Staffel des Youtube-Formats „Kompressoren Professoren“ von Atlas...

Arbeitssicherheit

-

Asecos feiert 30-jähriges Jubiläum

Die Asecos GmbH feiert ihr 30-jähriges Bestehen. In den vergangenen...

Reinigung

-

Ultraschall statt Meißel zur Reinigung nutzen

Mit Ultraschall lassen sich Ablagerungen – beispielsweise in Flaschenreinigungsmaschinen –...

Energie-Effizienz

-

Repowering erzielt Effizienzsteigerung von 530 Prozent

Mitte Februar hat die Energiequelle GmbH eine neue Windenergieanlage vom...

Fertigungstechnik

-

Benötigt nur noch 20 Prozent der Energie

Neue Hochgeschwindigkeitspresse gewinnt Energie aus der Dekompression zurück

Zulieferteile

-

Für sichere und zuverlässige Verbindungen

TKD Kabel gehört zu den größten Anbietern für Kabel, Leitungen,...

Wartungs- & Werkstattbedarf

-

Neuen Filtrationslösungen für Flüssigkeiten

Die Filtration Division von Eaton wird auf der internationalen Leitmesse...

Messen & Überwachen

-

Online-Veranstaltung zur Umstellung auf die Elektrifizierung

Parker Hannifin, Anbieter von Antriebs- und Steuerungstechnologien, richtet am 25....

Antriebs- & Steuerungstechnik

-

Baukasten: Abkürzung bei der Automation

Vorkonfigurierte Komponentensets liefern schnelle Ergebnisse

Facility Management

-

Strabag PFS erhält Großauftrag der HypoVereinsbank

Die Bank hat Strabag Property and Facility Services mit integrierten...

Materialfluss

-

Kontinuierlicher Nachschub für der Produktion

Kardex Mlog hat für BASF zwei baugleiche automatische Pufferlager inklusive...

Themen

- Antriebs- & Steuerungstechnik

- Arbeitssicherheit

- Condition Monitoring

- Drucklufttechnik

- Energie-Effizienz

- Facility Management

- Fertigungstechnik

- Industrie-Service

- Management & Technologie

- Materialfluss

- Messen & Events

- Messtechnik & Überwachungstechnik

- Politik & Wirtschaft

- Reinigung

- Wartungs- & Werkstattbedarf

- Zulieferteile

Newsletter

ABONNEMENT

Ein Jahresabonnement der B&I beinhaltet 6 Ausgaben, für 45,- EUR inkl. MWSt..

Verpassen Sie keine Ausgabe mehr!

Jetzt sichern!