Best-Practice-Prozeduren für Lockout/Tagout

Noch immer treten bei Wartungsarbeiten zahlreiche Arbeitsunfälle auf. Mithilfe von Lockout/Tagout-Lösungen lassen sich die Risiken bei Wartungsarbeiten minimieren.

Lockout/Tagout-Vorrichtungen unterbrechen vorübergehend die Energiezufuhr von Maschinen, sodass diese bei Wartungsarbeiten nicht betriebsbereit sind. Zum vollständigen Absperren einer Maschine müssen dabei sämtliche Energiekontrollpunkte, wie Griffe, Hebel, Ventile und Schaltknöpfe, in der Aus-Position blockiert werden.

Die Spezialisten von Brady, betont das Unternehmen, können bei einer Begehung für Lockout/Tagout vor Ort alle relevanten Energiekontrollpunkte für jede Maschine bestimmen – der erste Schritt auf dem Weg zu mehr Wartungssicherheit.

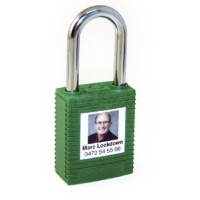

Nachdem die Energiekontrollpunkte bestimmt wurden, ist es einfach, die passenden Lockout-Vorrichtungen und Vorhängeschlösser auszuwählen. Typ und Anzahl der erforderlichen Lockout-Vorrichtungen und Vorhängeschlösser richten sich nach den vorhandenen Energiekontrollpunkten, den Wartungsrichtlinien und den örtlichen Umgebungsbedingungen.

Nachdem alle Energiekontrollpunkte bestimmt und die geeigneten Schlösser und Vorrichtungen ausgewählt wurden, müssen übersichtliche Schritt-für-Schritt-Anleitungen erstellt werden, damit die zuständigen Wartungstechniker Maschinen vor der Wartung sicher und professionell absperren können.

Links:

Verwandte Artikel

Politik & Wirtschaft

-

Schaeffler und Siemens vertiefen Zusammenarbeit bei KI

Schaeffler und Siemens haben auf der Hannover Messe ein Memorandum...

Condition Monitoring

-

„Lebensakte“ für gebrauchte Getriebe

Ein neu hinzugekommenes Aufgabengebiet für die GfM Gesellschaft für Maschinendiagnose...

Drucklufttechnik

-

Neue „Kompressoren Professoren“ auf Youtube

Die mittlerweile dritte Staffel des Youtube-Formats „Kompressoren Professoren“ von Atlas...

Arbeitssicherheit

-

Fahrgerüste: maximale Sicherheit in jeder Höhe

Bei Bau- und Instandhaltungsarbeiten ist der Zugang zu höher gelegenen...

Reinigung

-

Schaltschrankreinigung reduziert Systemausfälle

Durch die Reinigung mit dem patentierten „Egger KDL-Verfahren“ können Schaltschränke...

Energie-Effizienz

-

Versiegelte Flächen nachhaltig nutzen

Unter der Marke HM Carports werden PV-Carports für großflächige Anwendungsszenarien...

Fertigungstechnik

-

Benötigt nur noch 20 Prozent der Energie

Neue Hochgeschwindigkeitspresse gewinnt Energie aus der Dekompression zurück

Zulieferteile

-

Sparepartsnow mit Bestpreis-Garantie

Der Anbieter gibt ab sofort eine Garantie für beste Preise....

Wartungs- & Werkstattbedarf

-

Neuen Filtrationslösungen für Flüssigkeiten

Die Filtration Division von Eaton wird auf der internationalen Leitmesse...

Messen & Überwachen

-

Online-Veranstaltung zur Umstellung auf die Elektrifizierung

Parker Hannifin, Anbieter von Antriebs- und Steuerungstechnologien, richtet am 25....

Antriebs- & Steuerungstechnik

-

Vorteile der Armaturen-Automatisierung nutzen

Wenn es darum geht, den Zufluss von Prozessmedien, etwa in...

Facility Management

-

GEG konforme Hallenheizungen

Wie das geht, auf was man achten muss und wie...

Materialfluss

-

Kontinuierlicher Nachschub für der Produktion

Kardex Mlog hat für BASF zwei baugleiche automatische Pufferlager inklusive...

Themen

- Antriebs- & Steuerungstechnik

- Arbeitssicherheit

- Condition Monitoring

- Drucklufttechnik

- Energie-Effizienz

- Facility Management

- Fertigungstechnik

- Industrie-Service

- Management & Technologie

- Materialfluss

- Messen & Events

- Messtechnik & Überwachungstechnik

- Politik & Wirtschaft

- Reinigung

- Wartungs- & Werkstattbedarf

- Zulieferteile

Newsletter

ABONNEMENT

Ein Jahresabonnement der B&I beinhaltet 6 Ausgaben, für 45,- EUR inkl. MWSt..

Verpassen Sie keine Ausgabe mehr!

Jetzt sichern!