Über den CO2-Fußabdruck von Dichtungen

Wieviel Gramm CO2 stecken in einem Dichtungsring? Und wie kann die Treibhausgasbilanz aus der Produktion eines Bauteils bereits in der Konstruktionsphase minimiert werden? Diese Fragen seriös beantworten wollen Dr. Meike Rinnbauer und Volker Schroiff bei Freudenberg Sealing Technologies.

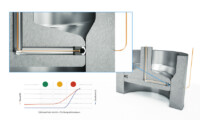

Seit zwei Jahren arbeiten sie mit einem Team an einem Projekt, das es erlauben soll, den CO2-Fußabdruck der Freudenberg-Produkte genau zu bestimmen. Eine grundsätzliche Erkenntnis entstand bereits am Anfang des Projekts: „Es sind zwei Faktoren, die die Emissionsbilanz eines Bauteils wesentlich beeinflussen“, erläutert Rinnbauer. Der erste Faktor besteht in der Auswahl des Materials, aus dem die Dichtung gefertigt wird, der zweite im Herstellprozess der Dichtung. Der Einfluss des Transports hingegen ist, das zeigten Analysen zu Beginn des Projekts, um Größenordnungen geringer und daher in der aktuellen Bewertung zu vernachlässigen.

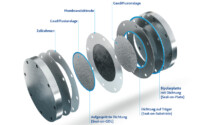

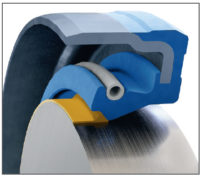

Um die Treibhausgas-Bilanz von Werkstoffen zu erstellen, hat Freudenberg Sealing Technologies einen eigenen „Green Index“ entwickelt. Der Hintergrund: Neben den klimarelevanten Emissionen sollen auch andere Umwelteigenschaften chemischer Stoffe berücksichtigt werden, um intern Materialien und Prozesse vergleichen und bewerten zu können. „So versuchen wir, giftige Vorprodukte so weit als möglich zu vermeiden, um die Arbeitssicherheit unserer Mitarbeitenden zu gewährleisten und auch andere Umwelteinflüsse zu berücksichtigen“, sagt Rinnbauer. Da moderne Dichtungen oft aus Materialmischungen bestehen, werden alle Einzelkomponenten berücksichtigt, um keine Fehlanreize für die Auswahl bestimmter Materialien zu setzen.

Um das Treibhausgaspotenzial (Global warming potential, GWP) einzelner Materialkomponenten zu bestimmen, nutzt Freudenberg Sealing Technologies eine Expertendatenbank, die der ISO-Norm 14044 für Ökobilanzen gerecht wird. Die Summe der nach Materialanteilen gewichteten GWPs ergibt dann den gesamten GWP eines Dichtungsmaterials.

Parallel erfolgt die Überprüfung der Schädlichkeit einzelnen Materialkomponenten anhand Freudenberg-eigener Arbeitsschutzrichtlinien sowie der europäischen REACH-Chemikalienverordnung. Je nach Schädlichkeitsklasse wird ein Malusfaktor vergeben, der aktuell von 1 (unschädlich) bis 2 (persistent) reicht. Der schlechteste Einzelwert bestimmt den Faktor, der mit dem gesamten GWP multipliziert wird.

Links:

Verwandte Artikel

Politik & Wirtschaft

-

Schaeffler und Siemens vertiefen Zusammenarbeit bei KI

Schaeffler und Siemens haben auf der Hannover Messe ein Memorandum...

Condition Monitoring

-

IIoT ohne Anlagenumbau nachrüsten

Die digitale Transformation der Industrie verspricht eine permanente und globale...

Drucklufttechnik

-

Neue „Kompressoren Professoren“ auf Youtube

Die mittlerweile dritte Staffel des Youtube-Formats „Kompressoren Professoren“ von Atlas...

Arbeitssicherheit

-

Neue Videoreihe klärt über Gefahrstoffe auf

Was sind Gefahrstoffe und wie erkennt man sie? Wie erstellt...

Reinigung

-

Schaltschrankreinigung reduziert Systemausfälle

Durch die Reinigung mit dem patentierten „Egger KDL-Verfahren“ können Schaltschränke...

Energie-Effizienz

-

Versiegelte Flächen nachhaltig nutzen

Unter der Marke HM Carports werden PV-Carports für großflächige Anwendungsszenarien...

Fertigungstechnik

-

Benötigt nur noch 20 Prozent der Energie

Neue Hochgeschwindigkeitspresse gewinnt Energie aus der Dekompression zurück

Zulieferteile

-

Sparepartsnow mit Bestpreis-Garantie

Der Anbieter gibt ab sofort eine Garantie für beste Preise....

Wartungs- & Werkstattbedarf

-

Neuen Filtrationslösungen für Flüssigkeiten

Die Filtration Division von Eaton wird auf der internationalen Leitmesse...

Messen & Überwachen

-

Online-Veranstaltung zur Umstellung auf die Elektrifizierung

Parker Hannifin, Anbieter von Antriebs- und Steuerungstechnologien, richtet am 25....

Antriebs- & Steuerungstechnik

-

Nachhaltigkeit bei der Druckentlastung

Auf der Achema präsentiert Bormann & Neupert by BS&B unter...

Facility Management

-

GEG konforme Hallenheizungen

Wie das geht, auf was man achten muss und wie...

Materialfluss

-

Kontinuierlicher Nachschub für der Produktion

Kardex Mlog hat für BASF zwei baugleiche automatische Pufferlager inklusive...

Themen

- Antriebs- & Steuerungstechnik

- Arbeitssicherheit

- Condition Monitoring

- Drucklufttechnik

- Energie-Effizienz

- Facility Management

- Fertigungstechnik

- Industrie-Service

- Management & Technologie

- Materialfluss

- Messen & Events

- Messtechnik & Überwachungstechnik

- Politik & Wirtschaft

- Reinigung

- Wartungs- & Werkstattbedarf

- Zulieferteile

Newsletter

ABONNEMENT

Ein Jahresabonnement der B&I beinhaltet 6 Ausgaben, für 45,- EUR inkl. MWSt..

Verpassen Sie keine Ausgabe mehr!

Jetzt sichern!